Chi tiết dạng hộp là chi tiết cơ sở để lắp ráp máy móc, thiết bị. Nhờ có chúng mà quá trình lắp ráp trở nên hoàn thiện. Các thành phần của máy được cố định và đặt đúng vị trí. Do đó bạn cần hiểu rõ về các phương pháp cũng như quy trình gia công chi tiết này một cách chính xác nhất.

1. Chi tiết dạng hộp là gì?

Chi tiết dạng hộp có cấu tạo là các khối rỗng với nhiều phần lỗ và lõm. Nhờ đó chúng đóng vai trò là chi tiết cơ sở trong quá trình lắp ráp các thiết bị, máy móc. Một số chi tiết khác sẽ được lắp lên chúng, tạo thành các bộ phận hoàn chỉnh.

Chính vì công dụng đó, chúng có các đặc điểm sau:

- Độ dày mỏng với nhiều vách và gân tăng cứng.

- Bề mặt gồm nhiều lỗ, lõm.

Chính vì những đặc điểm trên, chúng được xem là chi tiết phức tạp và khó gia công.

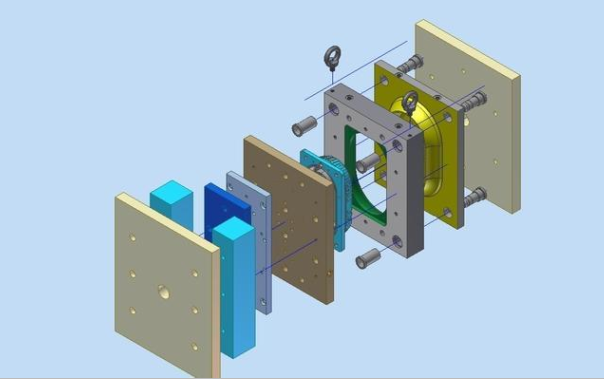

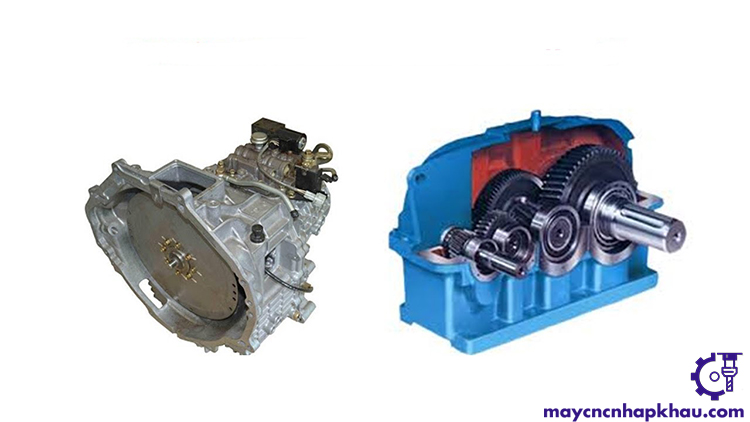

Chi tiết dạng hộp để lắp ráp các bộ phận khác

2. Yêu cầu kỹ thuật khi gia công chi tiết dạng hộp

Là một trong các loại chi tiết máy thông dụng, chi tiết dạng hộp phải được gia công đáp ứng đầy đủ các yêu cầu kỹ thuật. Để tạo ra được máy móc, thiết bị hoàn thiện nhất.

Để chế tạo chi tiết dạng hộp có chất lượng, bạn cần tuân thủ các yêu cầu kỹ thuật sau:

Về bề mặt chính:

- Sai số mặt phẳng và chênh lệch song song trong khoảng từ 0.05 0.1.

- Độ bóng Ra=51.25.

Về các lỗ:

- Độ chính xác cấp: 68, độ bóng Ra=2.50.63. Trong một số trường hợp vẫn sử dụng độ chính xác cấp 5, độ bóng Ra=0.32.

- Sai số hình dáng lỗ Dung sai đường kính = 0.50.7.

Về tâm:

- Tùy thuộc vào chức năng lắp ráp mà dung sai khoảng cách tâm sẽ khác nhau.

- khoảng cách tâm bằng với mức độ chênh lệch song song của bề mặt.

- Dung sai độ đồng tâm bằng ½ dung sai đường kính lỗ nhỏ nhất.

- Mặt đầu và tâm lỗ vuông góc với nhau trong khoảng 0.010.05 so với 100m bán kính lỗ.

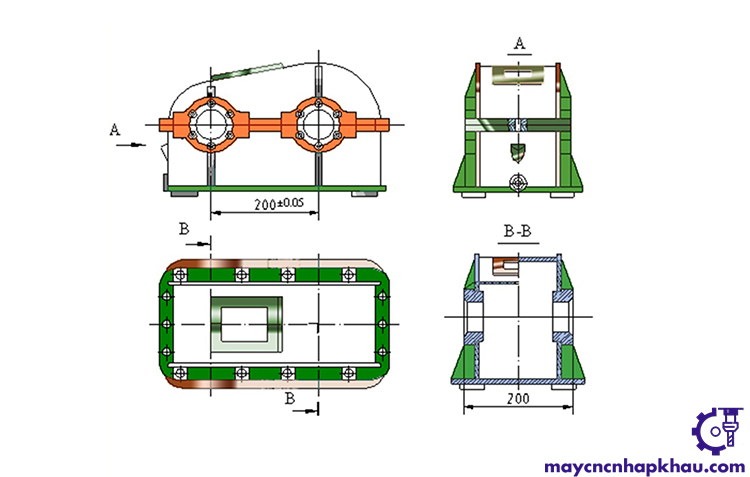

Bảng vẽ một chi tiết dạng hộp với nhiều lỗ

3. Vật liệu và phương pháp gia công chi tiết dạng hộp

Để gia công chi tiết dạng hộp thì việc lựa chọn vật liệu phôi là vô cùng quan trọng. Tùy vào vào phương pháp chế tạo,vật liệu sẽ khác nhau. Cụ thể:

- Phương pháp đúc: Gang xám, hợp kim nhôm, thép đúc.

- Phương pháp hàn: Tấm thép.

- Phương pháp dập: Thép và hợp kim màu.

4. Chuẩn định vị của chi tiết dạng hộp

Trong suốt quá trình gia công chi tiết dạng hộp, chuẩn định vị thường được sử dụng là chuẩn thống nhất.

- Chuẩn thống nhất được cấu tạo từ một mặt phẳng kết hợp với hai lỗ chuẩn tinh phụ. Hai lỗ này vuông góc với mặt phẳng đó tạo thành một chuẩn hoàn thiện.

- Để sản xuất lỗ chuẩn tinh phụ, độ chính xác phải đạt cấp 7. Ngoài ra, Khoảng cách giữa 2 lỗ phải được đặt càng xa càng tốt.

5. Quy trình gia công chi tiết dạng hộp với 2 bước cơ bản

Hiện nay chi tiết dạng hộp thường được gia công trên các loại máy CNC hiện đại. Với công nghệ CNC tiến, quá trình thực hiện sẽ được tối ưu hóa, tăng chất lượng sản phẩm và chi phí cho doanh nghiệp.

Để gia công chi tiết dạng hộp cần phải trải qua 2 bước chính:

5.1. Bước 1: Gia công chuẩn tinh thống nhất

- Chuẩn thống nhất

Dựa vào quy mô sản xuất để lựa chọn thiết bị chế tạo phù hợp. Thiết bị thường được sử dụng nhất là máy phay và bào.

- 2 lỗ chuẩn tinh phụ

Trong quá trình sản xuất cần đảm bảo chi tiết đạt độ chính xác, độ nhám và khoảng cách lỗ. Phương pháp gia công được sử dụng chủ yếu là khoan, khoét, doa có bạc dẫn hướng.

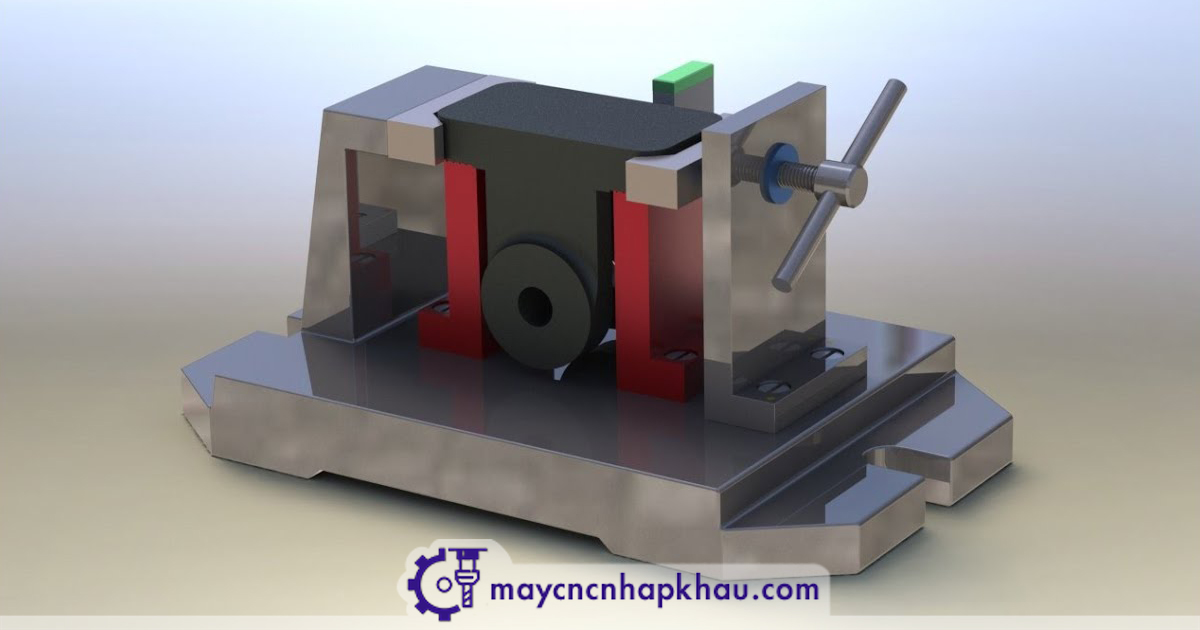

Quy trình gia công chi tiết dạng hộp

5.2. Bước 2: Gia công hoàn thiện các bề mặt còn lại

– Gia công cắt mặt phẳng

Đối với các mặt phẳng, thiết bị thường được sử dụng là máy phay vạn năng. Trong một số trường hợp có thể dùng bào để gia công. Tuy nhiên, bào có năng suất thấp hơn.

– Gia công thô và bán tinh các lỗ lắp ghép

Tùy thuộc vào quy mô sản xuất mà lựa chọn thiết bị và phương pháp gia công cho phù hợp.

- Sản xuất hàng loạt lớn và khối

Khoảng cách lỗ được gia công bằng máy có nhiều trục song song. Chúng thường sử dụng nguyên công thô và tinh để gia công.

- Sản xuất loạt lớn

Đối với quy mô này, khoảng cách lỗ được gia công bằng phương pháp bạc dẫn hướng. Độ vuông góc được gia công bằng bàn quay máy mang chi tiết.

- Sản xuất nhỏ và đơn chiếc

Để sản xuất theo quy mô này, các thiết bị thường được sử dụng là máy khoan, khoét, doa. Khoảng cách lỗ, độ chính xác sẽ dựa vào rà gá theo đường vạch dấu để gia công.

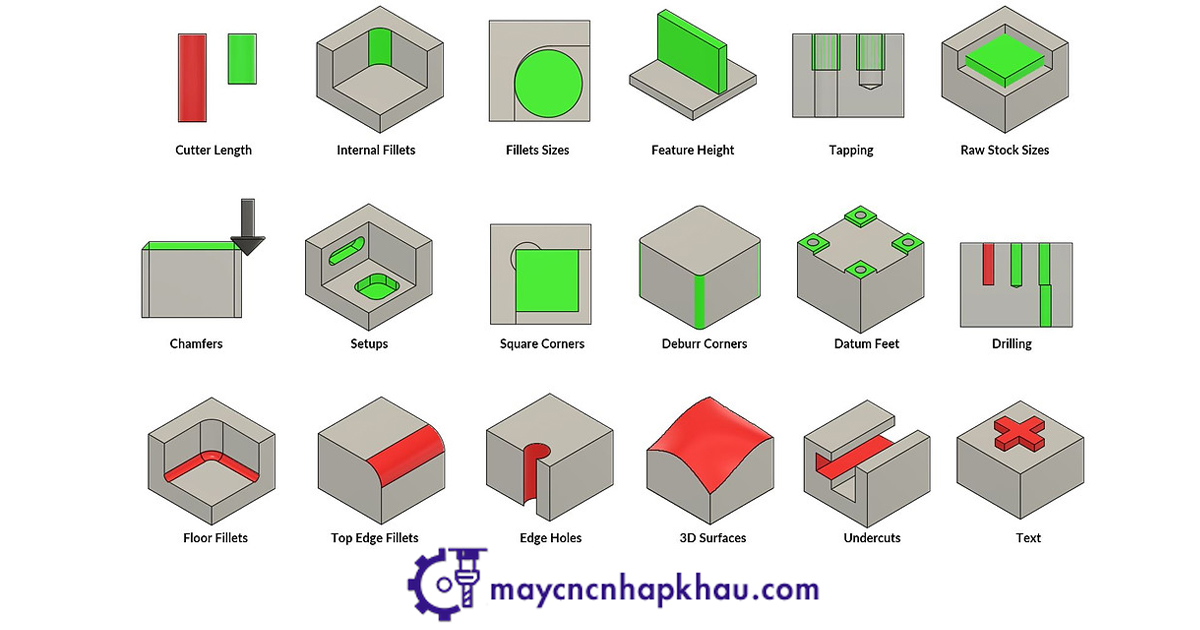

Một số phương pháp gia công thường dùng là:

- Sử dụng bạc dẫn hướng

- Sử dụng doa tọa độ

Một số thiết bị thường được sử dụng là:

- Máy khoan

- Máy khoét

- Máy doa

- Máy tiện

– Gia công các lỗ dùng để kẹp chặt

Dựa vào quy mô sản xuất mà thiết bị và phương pháp gia công các lỗ của chi tiết dạng hộp sẽ khác nhau. Cụ thể là:

- Sản xuất loạt lớn và khối

Để đạt số lượng lớn, các lỗ nên được sản xuất bằng dây chuyển. Nhờ đó, số lượng sản xuất được sản xuất lớn và có hiệu quả cao.

- Sản xuất loại vừa

Với quy mô này, thiết bị phải thường xuyên thay dao. Vì vậy, để nâng cao hiệu quả làm việc, bạn nên sử dụng máy khoan có gắn nhiều đầu dao.

- Sản xuất nhỏ và đơn chiếc

Sử dụng phương pháp có bạc dẫn hướng cùng máy khoan đứng hoặc cần để gia công lỗ.

– Gia công chính xác các lỗ lắp ráp

Để đạt được độ chính xác cao, ép buộc các lỗ phải được gia công tinh. Với giai đoạn này, các lỗ sẽ được doa mỏng, mài hành tinh, mài khôn,…

– Tổng kiểm tra toàn bộ quá trình gia công

Tổng kiểm tra lại các tất cả bộ phận đã gia công. Bao gồm các thông số: Mặt phẳng, kích thước lỗ, độ đồng tâm, khoảng cách tâm lỗ, độ song song, độ vuông góc.

Để tạo được một chi tiết dạng hộp đạt chất lượng, đòi hỏi tất cả quy trình gia công phải nghiêm ngặt, cẩn thận. Bạn cần phải hiểu rõ các thông tin về vật liệu, yêu cầu kỹ thuật cũng như các bước gia công. Để có thể tạo ra một chi tiết dạng hộp hoàn hảo.

Để tìm hiểu nhiều hơn về các chi tiết, thiết bị hay máy móc cơ khí hãy theo dõi trang Máy CNC nhập khẩu. Với những với chuyên gia nhiều năm trong nghề, đơn vị đảm bảo cung cấp thông tin chính xác nhất!