Gia công phay CNC được đánh giá cao và đóng vai trò quan trọng đối với ngành công nghiệp cơ khí. Vì thế việc lập trình máy phay CNC cũng rất được quan tâm hiện nay để có thể tạo ra được sản phẩm chính xác và chất lượng cao.

Bài viết này Máy CNC nhập khẩu sẽ thông tin đến bạn một số phương pháp và các lệnh lập trình lập trình máy phay CNC cơ bản.

1. Lập trình máy phay CNC là gì?

Để tự động gia công được một chi tiết trên máy phay CNC thì cần thiết có một chương trình gia công. Vậy lập trình máy phay CNC là tạo ra một chương trình gia công phay bằng một phương tiện lập trình.

Chương trình gia công được chứa trên một phương tiện mang chương trình. Có thể là băng đột lỗ, băng từ, đĩa từ, bộ nhớ máy tính PC, độ nhớ trong bộ điều khiển máy phay CNC.

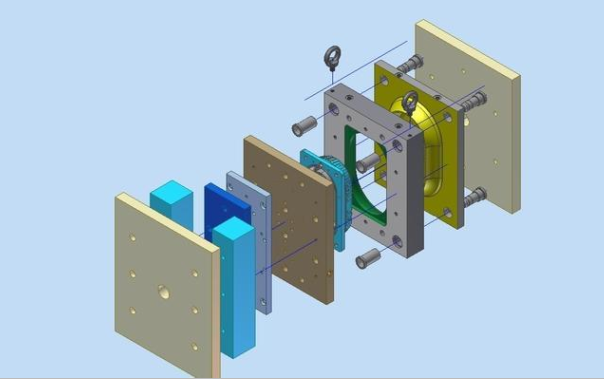

Lập trình máy phay CNC

2. Cấu trúc chương trình phay CNC

Chương trình phay CNC bao gồm nhiều khối lệnh (block). Đầu tiên là dấu hiệu bắt đầu chương trình, số chương trình. Cuối cùng sẽ có lệnh kết thúc chương trình.

Nội dung một chương trình phay CNC bao gồm 3 phần:

- Bắt đầu chương trình và các cài đặt ban đầu.

- Gia công.

- Tắt hệ thống và kết thúc chương trình.

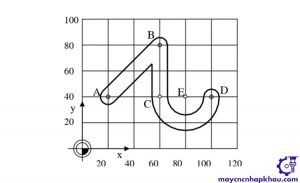

Sau đây là ví dụ về 1 chương trình đơn giản, phay các đường như hình sau:

- Chiều sâu rãnh: 10mm.

- Chiều rộng rãnh: 6mm

- Dụng cụ cắt là dao phay ngón có d=6mm.

- Tốc độ trục chính: 1500 vòng/ phút.

- Lượng chạy dao: 120mm/ phút

- Giả sử tung độ Z của điểm gốc tọa độ chi tiết là mặt trên của phôi.

- Lập trình theo kích thước tuyệt đối.

Trước khi lập chương trình NC, người lập trình phải nghiên cứu bản vẽ chi tiết, chọn thứ tư gia công, chế độ công nghệ, chọn dụng cụ cắt, phương pháp gá đặt, chọn gốc tọa độ chi tiết, chọn hệ thống ghi kích thước.

3. Các phương pháp lập trình máy phay CNC

3.1. Lập trình trực tiếp

Người lập trình có thể tự biên soạn chương trình phay CNC trên cơ sở nhận dạng hoàn toàn chính xác tọa độ chạy dao. Thường sử dụng cho các trường hợp gia công đơn giản.

Việc truyền chương trình phay CNC vào bộ nhớ của hệ điều khiển máy bằng 2 phương pháp sau:

- Nhập từ các thiết bị ngoại: đĩa mềm, băng từ, cổng giao tiếp,…

- Nhập từ Panel điều khiển theo chế độ MDI (Manual Data Input).

3.2. Lập trình tự động

Người lập trình sử dụng ngôn ngữ hỗ trợ lập trình hoặc phần mềm CAD/ CAM như công cụ hỗ trợ để chuyển đổi tự động dữ liệu hình học và dữ liệu công nghệ thành chương trình CNC.

- Lập trình bằng ngôn ngữ xử lý hình học.

- Lập trình bằng phần mềm CAD/ CAM.

3.3. Lập trình theo công nghệ CAD/ CAM

Là phương pháp lập trình tự động có nhiều ưu điểm. Cho phép tạo ra các chương trình gia công chi tiết rất phức tạp một cách dễ dàng và chính xác. Vì thế phương pháp này được sử dụng rộng rãi trong công nghệ gia công CNC.

Về cơ bản, CAD/ CAM bao gồm 2 phần:

- CAD

Xác lập hình học chi tiết gia công, tạo nên mô hình vật thể cần gia công bao gồm: các điểm, đường, bề mặt, khối.

- CAM

Sử dụng dữ liệu hình học sản phẩm để tạo đường chạy dao và thực hiện chức năng quản lý và điều khiển sản xuất. Bao gồm lập trình chế tạo, lập kế hoạch sản xuất, quản lý chất lượng, hoạch định nguồn lực sản xuất.

Quy trình lập trình phay CNC theo công nghệ CAD/ CAM gồm các bước cơ bản sau:

- Thiết kế mẫu gia công trên phần mềm CAD.

- Xác lập tiến trình gia công.

- Lựa chọn công nghệ gia công CNC (phương thức chạy dao) cho từng bước gia công.

- Xác lập thông số CNC cho chức năng gia công CNC tương ứng.

- Thực thi trình xử lý đối với chức năng gia công CNC để tạo đường chạy dao.

- Thực thi trình hậu xử lý biên dịch dữ liệu chạy dao thành chương trình CNC.

4. Hệ thống các điểm chuẩn khi lập trình máy phay CNC

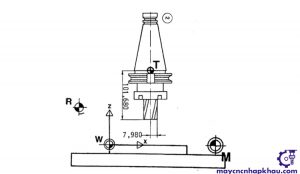

Các điểm chuẩn máy phay CNC

4.1. Gốc tọa độ của máy – M (Machine zero)

Gốc tọa độ của máy M là gốc của hệ thống đo hành trình của máy sau khi đã được định chuẩn. Điểm này do nhà thiết kế thiết lập và ấn định, không thay đổi được. Dùng để xác định vị trí và hướng của các trục tọa độ.

4.2. Điểm định chuẩn máy – R (Reference point)

Điểm định chuẩn máy – R là điểm mà tại đó hệ điều khiển của máy nhận biết được gốc tọa độ của máy – M. Giúp cho hệ điều khiển định chuẩn được hệ thống đo hành trình cho các trục đồng thời với việc kiểm soát được chuyển động của bàn máy và của dụng cụ cắt.

4.3. Điểm tham chiếu của dụng cụ cắt – T (Tool reference point)

Hệ điều khiển của máy chỉ nhận biết được chuyển động của T. Vì thế khi viết chương trình CNC là việc hệ thống lại tọa độ của T trong W theo một biên dạng nào đấy so với M.

Trên thực tế, việc sử dụng chương trình CNC để gia công còn phải cần đến các giá trị hiệu chỉnh dụng cụ cắt như giá trị chiều dài từ mũi dao đến T (Hiệu chỉnh trong Z) và giá trị bán kính dụng cụ cắt (hiệu chỉnh trong XY).

4.4. Gốc tọa độ của chi tiết gia công – W (Work part zero)

Gốc tọa độ của chi tiết gia công – W là một điểm thường nằm trên chi tiết gia công do người dùng định nghĩa. Điểm có tọa độ tuyệt đối so với gốc tọa độ của máy M và thường trùng với gốc thảo chương CNC.

5. Hình dáng hình học của dụng cụ cắt và các giá trị hiệu chỉnh

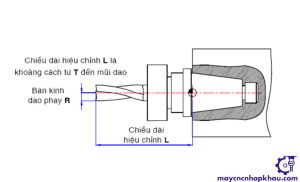

Chiều dài và bán kính hiệu chỉnh của dao phay

- Chiều dài hiệu chỉnh L

Nếu chọn T là dao chuẩn có chiều dài L = 0 thì chiều dài hiệu chỉnh L của các dao thành phần tham gia gia công là khoảng cách từ mũi dao đến T theo trục Z. Các giá trị này đều do người dùng thiết lập.

- Bán kính dụng cụ cắt

Mỗi một dụng cụ cắt có một bán kính được lưu trữ trong thư viện dao của máy với từng địa chỉ tương ứng. Các giá trị này đều do người dùng thiết lập.

- Quỹ đạo tâm dao/ khoảng cách đều

Căn cứ vào bán kính dụng cụ cắt được lưu trữ trong thư viện dao của máy mà hệ điều khiển tính toán hiệu chỉnh. Sao cho dụng cụ cắt luôn chuyển động cách đều đường gia công một khoảng bằng bán kính dao.

6. Các mã lệnh cơ bản trong lập trình máy phay CNC với hệ điều hành Fanuc Oi MD

6.1. Các lệnh đơn vị và hệ tọa độ

- Hệ đơn vị

G20: Hệ inch

G21: Hệ mét

- Hệ tọa độ tuyệt đối và tương đối

Hệ tọa độ tuyệt đối: G90

Hệ tọa độ tương đối: G91

6.2. Lệnh nội suy

6.2.1. Lệnh chạy dao nhanh

G00 X.. Y.. Z..

6.2.2. Lệnh nội suy đường thẳng

G01 X.. Y.. Z ..F.. ;

G01 A.. B.. C.. F..

- X, Y, Z: tọa độ điểm cuối

- F: tốc độ chạy dao

- A, B, C: tọa độ trục quay

6.2.3. Nội suy cung tròn

G02/G03 X..Y..Z.. R.. F..hoặc

G02/G03 X..Y.. Z.. I.. J.. K.. F..

- G02: Nội suy đường tròn cùng chiều kim đồng hồ.

- G03: Nội suy đường tròn ngược chiều kim đồng hồ.

- X, Y, Z: tọa độ điểm cuối

- R: bán kính cung tròn nội suy

- I.. J.. K.. khoảng cách điểm tâm so với điểm đầu

Mã lệnh G02 và G03

6.2.4. Các lệnh trở về điểm tham chiếu

- Tự động trở về điểm tham chiếu

G28 X..Y..Z..

X, Y, Z: tọa độ điểm trung gian

- Tự động trở về từ điểm tham chiếu

G29 X..Y..Z..

X,Y, Z: tọa độ điểm cuối

6.2.5. Lệnh khai báo gốc tọa độ

- Thiết lập mặt phẳng gia công

G17 gia công mặt phẳng OXY

G18 gia công mặt phẳng OXZ

G19 gia công mặt phẳng OYZ

- Khai báo gốc tọa độ lập trình G54 đến G59

G54 X..Y..Z..

6.2.6 Các lệnh chức năng phụ

M02: kết thúc chương trình

M30: kết thúc chương trình và tự động trở về điểm tham chiếu

M00: dừng dao không điều kiện

M01: dừng dao có điều kiện

M03: Clockwise Spin (trục chính quay cùng chiều kim đồng hồ)

M04: Counter Clockwise Spin (trục chính quay ngược chiều KĐH)

M05: Spin Stop

M06: Tool Change (Thay dao)

M07: Flood On

M08: Mist On

M09: Flood Off

M10: Air On

M11: Through On

M98: Gọi chương trình con

M98 P.. (P: số hiệu chương trình con)

M99: Kết thúc chương trình con

Xem thêm các mã lệnh M trong máy phay CNC.

Mã lệnh M máy phay CNC

6.2.7 Các lệnh bù trừ dao

- Bù trừ chiều dài dao

G43/G44 H .. Z ..

G43: bù trừ chiều dài dao theo chiều dương

G44: bù trừ chiều dài dao theo chiều âm

Z: Chiều sâu gia công

H: Số hiệu thanh ghi lưu trữ giá trị bù trừ

G49: hủy bỏ lệnh bù trừ dao

- Bù trừ bán kính dao G40, G41, G42

- Bù trừ bán kính dao trái G41

- Bù trừ bán kính dao phải G42

Để có thể lập trình máy phay CNC dễ dàng và nhanh chóng hơn. Người lập trình cần hiểu rõ về chương trình gia công cũng như các mã lệnh cơ bản. Bên cạnh đó cần phải thực hành thường xuyên để tích lũy kinh nghiệm và rút ngắn thời gian lập trình.