Taro là một trong những nguyên công quan trọng trong gia công chi tiết. Do đó bạn cần phải xác định rõ các mã lệnh và chu trình taro CNC một cách chính xác. Từ đó thiết lập các chương trình gia công hiệu quả và tạo ra sản phẩm đạt chất lượng cao.

1. Chu trình taro CNC là gì?

Taro CNC là hành động dùng một mũi thép tạo ra ren cho từng chi tiết. Taro ren là khái niệm thường dùng trong ngành cơ khí và thông dụng thứ hai sau nguyên công khoan lỗ trên máy phay CNC.

Chu trình taro CNC trên từng loại máy sẽ khác nhau. Chu trình taro trên máy tiện tương tự như taro trên máy phay CNC. Nhưng mỗi chi tiết chỉ có thể sử dụng một kích cỡ mũi taro. Từng chuyển động của chúng được lập trình với lệnh G32 và phương pháp block – block.

Tuy nhiên, chu trình taro trên máy tiện CNC không sử dụng chu kỳ cố định như khi taro ren trên máy phay CNC.

Chu trình taro trên máy CNC

2. Các thông số của chu trình taro CNC cơ bản

Khi lập trình CNC nói chung và lập trình các chu trình taro CNC nói riêng. Bạn cần hiểu rõ các thông số cũng như mã lệnh một cách chính xác.

Một số thông số cơ bản cần nắm trong chu trình taro CNC như sau:

- X, Y: Tọa độ điểm gia công.

- Z: Toạ độ đáy lỗ

- R: Cao độ an toàn (điểm bắt đầu gia công của chu trình taro)

- Q: Chiều sâu mỗi lát cắt

- P: Thời gian dừng lại ở đáy lỗ

Lưu ý: Sau mỗi chu trình cần thiết lập câu lệnh G80 để huỷ chu trình.

3. Kiểm tra trước khi taro ren

Khi tiến hành chu trình taro trên máy CNC, cần đảm bảo dữ liệu chương trình đúng với các điều kiện gia công thực tế. Nhằm đảo bảo độ chính xác của sản phẩm. Đồng thời tạo điều kiện an toàn cho cả máy móc và người lao động.

Một số yếu tố quan trọng có ảnh hưởng trực tiếp tới chu trình gia công máy CNC là:

- Chọn loại taro có thiết kế mũi taro phù hợp với nhu cầu sử dụng. Tức là phù hợp với lỗ được taro ren.

- Kích cỡ ta taro phù hợp (cỡ taro là tiêu chuẩn, 20 TPI (20 ren/inch0)).

- Mép cắt taro sắt và phải được mài chuẩn xác.

- Mũi taro thẳng hàng với mũi được tảo.

- Tuỳ vào điều kiện cắt gọt mà điều chỉnh tốc độ trục chính lắp taro sao cho phù hợp.

- Đảm bảo giá lắp chi tiết chắc chắn, có đủ độ cứng phù hợp.

- Lỗ khoan phải được gia công một cách chính xác.

- Khoảng cách hở vị trí bắt đầu của mũi taro.

- Để đảm bảo đủ chiều sâu của phần ren, ta phải điều chỉnh khoảng hở dưới đáy lỗ phù hợp.

- Lựa chọn chất làm nguội.

- Điều chỉnh momen quay của cán taro để dễ cắt gọt.

- Kiểm tra lại toàn bộ chu trình trước khi khởi động.

Với các máy CNC hiện đại, phương pháp taro chặt ngày càng phổ biến và được máy CNC hỗ trợ trong chương trình. Chúng hầu như không cần cán và đã loại bỏ taro đặc biệt. Tuy nhiên, máy CNC và hệ điều khiển phải sử dụng mã M đặc biệt, hỗ trợ tính năng taro chặt.

4. Chu trình taro trên máy CNC

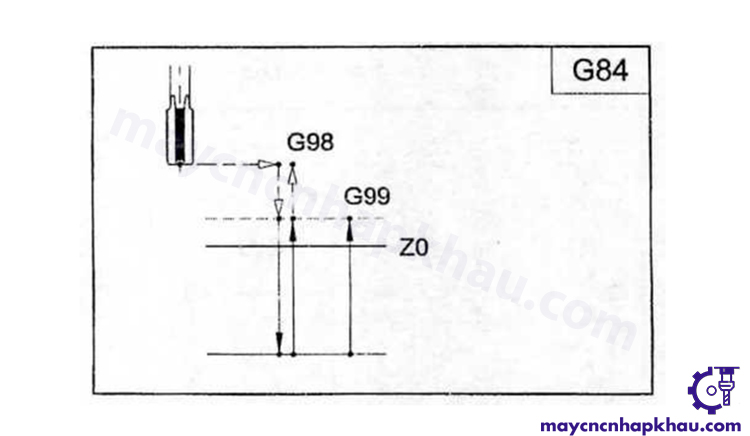

4.1. Điểm lùi dao sau gia công

Điểm lùi sau gia công gồm có hai lệnh chính (đây chỉ là lệnh đi kèm, không phải là lệnh thực hiện chu trình):

G98: Trở về điểm ban đầu

Từ điểm bắt đầu, mũi taro chạy nhanh đến tọa độ thực hiện chu trình, hay còn gọi là cao độ xuất phát. Sau đấy chạy giao nhanh đến cao độ an toàn rồi mới thực hiện cắt sâu xuống đáy lỗ. Sau khi đạt được độ sâu lỗ mong muốn, mũi taro thực hiện thao tác rút trở về vị trí ban đầu – cao độ xuất phát.

G99: Trở về điểm R hay trở về cao độ an toàn

Tương tự G98, ban đầu từ điểm xuất phát mũi taro chạy nhanh đến cao độ xuất phát. Sau đấy chạy giao nhanh đến cao độ an toàn rồi mới thực hiện cắt sâu xuống đáy lỗ. Tại đây, khác với G98 trở về cao độ ban đầu, G99 sẽ thực hiện thao tác rút về cao độ an toàn.

Lệnh G98 và G99 trong thiết lập điểm lùi dao sau gia công

4.2. Các thông số của ren

Thông số đặc biệt của ren là bước ren. Là khoảng cách giữa hai đỉnh ren trên cùng một đường xích. Ký hiệu là P.

Độ chạy dao F (G94 mm/phút)

Công thức: F= S x P cho chu trình taro.

Để đảm bảo khi trục chính quay một vòng thì dao sẽ tịnh tiến bằng một bước ren P. Nếu không tính F đúng như công thức thì khi thực hiện chu trình thì mũi taro sẽ bị bẻ gãy.

Ví dụ:

T1M6 (T1: taro M10, bước 1.5)

S200M3

…

G84 Z-25. R2. Q5. F300 (F= S x P)

G80

Độ chạy dao F (G95 mm/vòng)

Lúc này máy tính bằng mm/vòng nên công thức F = P

Ví dụ:

T1M6 (T1: taro M10, bước 1.5)

S200M3

…

G95 G84 Z-25. R2. Q5. F1.5

G80 G94

4.3. Taro ren phải, ren tiêu chuẩn G84

G84 X__Y__Z__R__F__

G84 – Taro thuận, ren theo chiều tay phải với chuyển động trục chính M03

Chuỗi thứ tự của chu kỳ G84 dựa trên sự quay trục chính bình thường ban đầu.

Chu trình taro CNC thì phải là ren dùng cho chu kỳ G84 với sự quay trục chính H03 chuyên biệt và có hiệu lực.

- Bước 1: Chuyển động nhanh đến tọa độ gia công X, Y.

- Bước 2: Chuyển động nhanh đến cao độ an toàn R

- Bước 3: Chuyển động cắt gọt, khoan sâu xuống lỗ để đạt được chiều sâu Z mong muốn

- Bước 4: Dừng quay trục chính

- Bước 5: Trục chính quay ngược theo M04 và cắt lùi về điểm cao độ an toàn R

- Bước 6: Dừng quay trục chính

- Trục chính quay bình thường theo M03 và lùi về tạo độ ban đầu (với G98) hoặc vẫn giữ mức R (với G99)

Taro ren phải

4.4. Taro ren ngược, ren trái G74

G74 X__Y__Z__R__F__

G74 – Taro ngược, ren theo chiều tay trái với chuyển động trục chính M04

Chuỗi thứ tự của chu kỳ G84 dựa trên sự quay trục chính bình thường ban đầu M04. Taro là loại ren trái để dùng trong chu kỳ G74 và sự quay trục chính M04 phải có hiệu lực trong chu trình taro CNC.

- Bước 1: Chuyển động nhanh đến tọa độ gia công X, Y

- Bước 2: Chuyển động nhanh đến cao độ an toàn R

- Bước 3: Chuyển động cắt gọt, khoan sâu xuống lỗ để đạt được chiều sâu Z mong muốn

- Bước 4: Dừng quay trục chính

- Bước 5: Trục chính quay thuận theo M03 và cắt lùi về điểm cao độ an toàn R

- Bước 6: Dừng quay trục chính

Taro ren trái

5. Chu trình taro trên máy tiện CNC

Chu trình taro là một trong những chu trình quan trọng khi lập trình tiện CNC. Do đó bạn cần ghi nhớ thật kỹ các câu lệnh cũng như ký hiệu liên quan để có thể thiết lập chương trình gia công cho phù hợp.

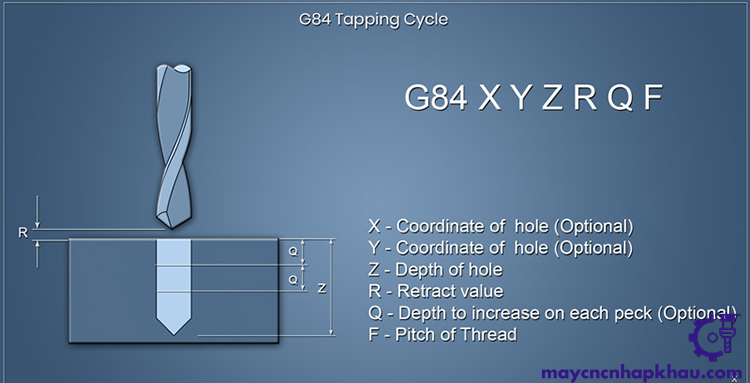

5.1. G84 – Z-axis Tapping Cycle – Chu trình Taro ren theo trục Z

G84 Z Q R F;

Z = Độ sâu của lỗ Taro

Q = Khoảng cách dao 1 lần Taro

R = Khoảng cách từ điểm ban đầu

F = Bước ren

Ví dụ:

X0;

G84 Z-5.0 Q2000 R1000 F0,0625;

G80 G0 X5.0;

Chu trình G84 được sử dụng để Taro ren dọc theo trục Z

Chu trình Taro ren theo trục Z G84

5.2. G88 – X-axis Tapping Cycle – Chu trình Taro ren theo trục X

G88 X R Q P F;

X = Độ sâu của lỗ Taro

R = Giá trị 1 lần Taro

Q = K

P = Thời gian dừng ở đáy lỗ (mili giây)

F = Bước ren

Ví dụ:

X42.0;

G88 Z-48.0 C90.0 X30.0 R42.0 P200 S100 F1.0;

G80;

Chu trình G88 được sử dụng để Taro ren trên trục X với công cụ trực tiếp.

Chu trình Taro ren theo trục X

5.3. Chu trình taro G84

N…G98 (G99) G84 X0 Z(W)…R…F…M…;

Chu trình taro G84

6. Một số lưu ý khi taro ren thuận và taro ren ngược

- Cao độ an toàn R trong chu trình taro ren phải cao hơn so với trong các chu kỳ khác để đảm bảo sự ổn định ăn dao trong khi gia tốc.

- Lựa chọn tốc độ cắt cho taro sao cho phù hợp tốc độ trục chính và đầu mối ren.

- Các công tắc Override trên bảng điều khiển dùng cho tốc độ trục chính và tốc độ cắt sẽ không có hiệu lực trong khi xử lý chu kỳ G84 hoặc G74.

- Chuyển động gia công ren sẽ hoàn tất kể cả khi nhấn phím duy trì ăn dao trong khi xử lý chu kỳ taro ren. Vì các lý do an toàn cho cả người và máy.

Trên các loại máy gia công CNC khác nhau sẽ sử dụng các lệnh taro riêng biệt. Các lệnh cho chu trình taro này còn tùy thuộc vào số trục, số ren,… theo nhu cầu gia công khác nhau.

Do đó khi thiết lập các lệnh, người lập trình cần xác định đúng đó là loại taro gì, di chuyển như thế nào để viết chu trình taro CNC phù hợp.

Theo dõi Máy CNC nhập khẩu để cập nhật thêm thông tin bổ ích về Máy CNC, Gia công CNC, Lập Trình CNC.