Trục chính là một trong những bộ phận quan trọng trong máy CNC và có giá trị cao. Do đó khi xảy ra lỗi hoặc hư hỏng thì người ta thường chọn cách sửa chữa trục chính máy CNC thay vì đầu tư mua mới bộ phận này.

Bài viết này Máy CNC nhập khẩu sẽ chia sẻ 4 lỗi thường gặp ở trục chính máy CNC cũng như nguyên nhân và cách sửa chữa chúng.

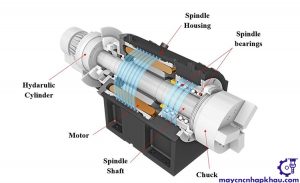

1. Cấu tạo trục chính máy CNC

Trục chính máy CNC được chia thành nhiều loại với những công dụng và ưu nhược điểm khác nhau. Bao gồm:

- Trục chính dẫn động bằng đai

- Trục chính chuyển động bằng bánh răng

- Trục chính được dẫn động trực tiếp

- Trục chính được dẫn động tích hợp hay còn gọi là trục điện

Nhưng nhìn chung trục chính thường gồm 2 bộ phận là trục quay và động cơ truyền động.

Hai bộ phận này thường được làm bằng thép có độ cứng cao, có đường trượt để dẫn hướng cho đầu dao di chuyển lên xuống theo phương Z và có các gờ để giữ dao cắt.

Tùy vào loại trục chính mà chúng có cấu tạo khác như. Dưới đây là các bộ phận của trục chính truyền động trực tiếp: Bánh răng lò xo, bạc đạn, lò xo giải nhiệt, động cơ quay, bộ phận quay, bộ phận đứng yên, hệ thống kẹp, két làm mát, ống lót, bề mặt dụng cụ cắt,…

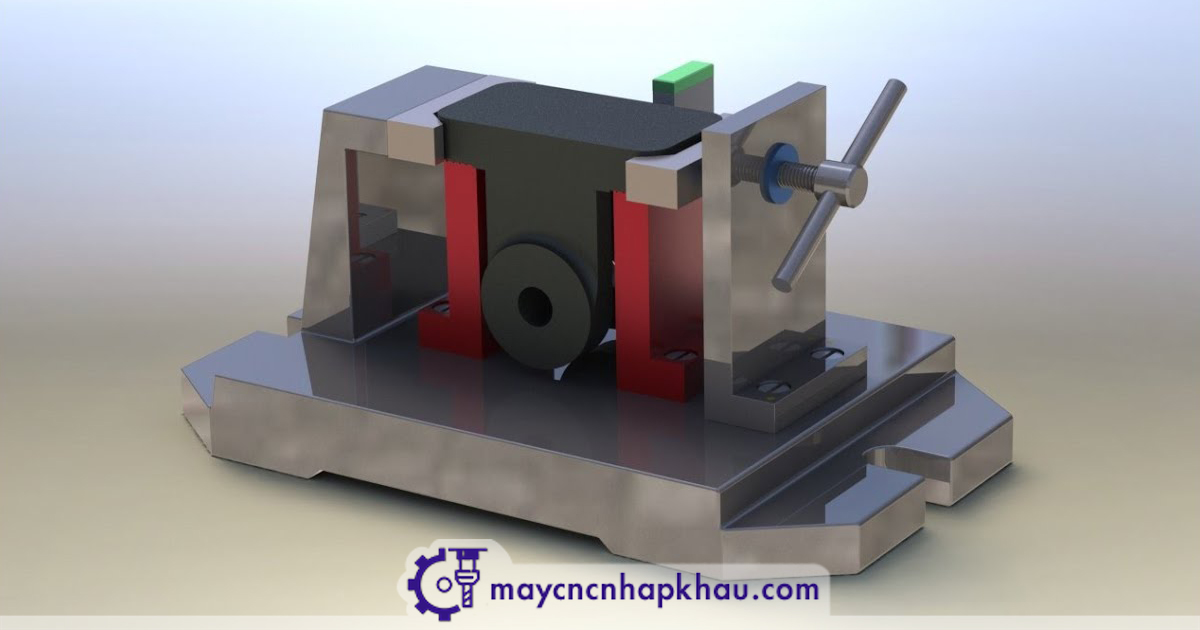

Cấu tạo trục chính máy CNC

Trục chính là một trong những bộ phận quan trọng nhất của các loại máy CNC như máy phay CNC, máy tiện CNC.

Ở máy tiện CNC, trục chính lắp trực tiếp với các chi tiết gia công. Ở máy phay CNC, máy khoan, doa, mài, đánh bóng… trục chính chứa dao cắt và quay cùng với chúng.

Vì thế độ chính xác, độ cứng vững và độ ổn định chuyển động của trục chính có ảnh hưởng đến chất lượng sản phẩm gia công trên máy.

Tuy nhiên đối với các thiết bị máy móc thì việc xảy ra lỗi và hư hỏng là khó tránh khỏi. Vì trục chính có cơ cấu và độ phức tạp cũng như giá thành cao nên nó thường được sửa chữa thay vì mua mới.

Để tìm ra các lỗi và sửa chữa trục chính máy CNC một cách chính xác và hiệu quả bạn cần tìm hiểu rõ về cấu tạo cũng như các loại trục chính máy CNC.

Xem thêm các loại trục chính máy CNC.

2. Nguyên nhân và cách sửa chữa trục chính máy CNC

2.1. Sửa chữa ngõng trục

– Nguyên nhân: Ngõng trục hư hỏng vì bị mòn sau một thời gian dài sử dụng.

– Cách sửa chữa

- Nếu mòn < 0,02mm có thể mài trên máy tiện CNC bằng kẹp gỗ với bột mài nhão.

- Nếu mòn quá 0,02mm thì mài với kích thước sửa chữa.

Sau khi mài phải kiểm tra độ cứng xem còn có lớp thấm than hoặc tôi cứng không? Nếu mài mất lớp cứng phải nhiệt luyện hoặc hóa nhiệt luyện lại.

Khi gia công ngõng trục đạt tới kích thước sửa chữa phải thay bạc lót ổ trục.

- Nếu ngõng trục mòn tới 0,1 mm thì có thể mạ crôm phun kim loại hoặc hàn hổ quang. Phải đắp đủ cả lượng dư gia công vì sau khi tiện và mài phải đạt được của chi tiết.

- Nếu ngõng trục mòn nhiều thì có thể tiện nhỏ lại rồi ép bạc sửa chữa giống như một biện pháp phục hồi trục tâm, trục truyền.

- Sửa chữa lỗi ngõng trục bằng cách đánh bóng

Lắp trục lên các mũi tâm, tốc độ quay của trục khoảng 50-70m /phút. Đá đánh bóng là một miếng gang peclit hạt nhỏ có bôi bột mài nhão để đánh bóng ngõng trục.

Khi thao tác, tay cầm miếng gang áp nhẹ mặt có bột mài vào ngõng trục và đưa đi đưa lại theo chiều dài ngõng trục khoảng 3-5 phút. Trong quá trình đánh bóng ngõng trục thỉnh thoảng lại rửa bột mài dính vào ngõng trục và miếng gang bằng xăng, bôi lớp bột mài mới vào miếng gang và tiếp tục công việc. Đến khi bề mặt ngõng trục bóng như gương thì được.

2.2. Sửa chữa lỗ côn

– Nguyên nhân: Lỗ côn thường hỏng vì bị mòn. Kiểm tra độ mòn bằng các vết sơn tiếp xúc giữa lỗ với calip côn.

– Cách sửa chữa trục chính máy CNC

- Nếu lỗ mòn ít có thì đưa lên máy mài tròn trong đó sửa chữa.

Khi đó đặt ngõng trước của trục chính có lỗ côn cần mài lên giá đỡ chuyên dùng (luynet). Đầu sau trong mâm cặp máy mài. Sai số gá đặt cho phép là 0,005 mm.

Khi mài chú ý đảm bảo độ côn ban đầu. Nếu độ côn cần mài là của trục chính máy tiện có thể để nguyên trục trên máy ở dạng lắp. Sau đó dùng đồ gá mài kẹp trên bàn giao đó mài lỗ côn.

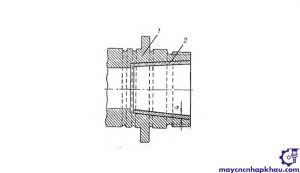

- Nếu lỗ côn trục chính mòn nhiều thì có thể phục hồi bằng cách ép bạc sửa chữa như sau:

Phục hồi lỗ công bằng cách ép bạc

Tiện sẵn một bạc côn bằng thép cacbon thấp dày 4-5mm, có kích thước phù hợp để ép vào lỗ côn trục chính. Để đảm bảo đồng tâm giữa đường tâm lỗ côn sau khi sửa chữa với đường tâm trục chính. Cần để nguyên trục chính lắp trên máy (nếu là sửa chữa trục côn trên trục chính máy tiện) mà tiện lỗ côn theo đường kính ngoài của bạc sao cho chiều dài của bạc khi lắp khít vào lỗ côn đã tiện của trục chính.

Lúc chưa ép chặt thì đầu bạc nhô ra ngoài mặt đầu trục chính 5mm. Thấm than lỗ bạc sâu 0,5-8mm, tôi đến HRC58-60. Sau đó tẩy sạch gỉ sắt và các chất bẩn bám ở bạc bôi mỡ mặt ngoài bạc và đặt nó vào lỗ côn trục chính. Dùng một đồ vá kiểu trục hút để ép chặt bạc vào lỗ côn trục chính. Sau khi ép, mài lỗ bạc để đạt độ nhẵn và độ chính xác yêu cầu.

2.3. Sửa chữa ren và lỗ then

– Nguyên nhân: ren và lỗ then là ren bị mòn, lỗ then bị hoặc sứt mẻ.

– Cách sửa chữa

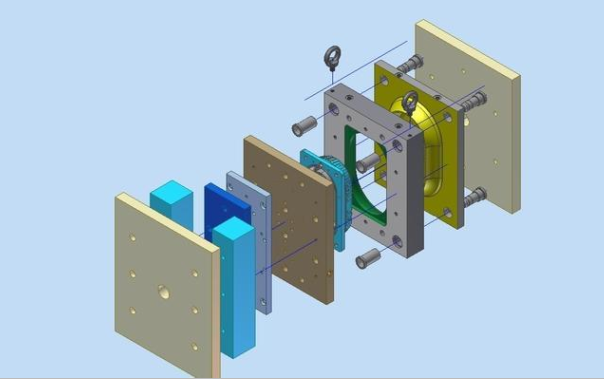

Gia công rộng lỗ đó thành hình chữ nhật trên máy xọc để ép bạc bổ sung vào. Theo kích thước lỗ vừa gia công và đường kính trục chính. Chế tạo một bạc để đến lượng dư mài và độ dôi lắp ghép, vát bốn góc bạc để chúng không chạm vào bốn góc lỗ khi lắp.

Tôi độ bạc đến độ cứng HRC55- 62 rồi mài bốn mặt ngoài sẽ lắp vào lỗ. Cuối cùng, nung nóng trục chính và ép bạc vào lỗ chữ nhật vừa gia công của trục.

2.4. Sửa chữa ngõng côn

– Nguyên nhân

- Mòn mặt côn lắp ghép trên trục và trên lỗ làm chi tiết bị lỏng chiều trục, và lỏng hướng tâm.

- Mòn và chèn dập rãnh then, ở trục và lỗ.

- Chèn dập và cắt đứt then.

- Mòn và phá huỷ ren.

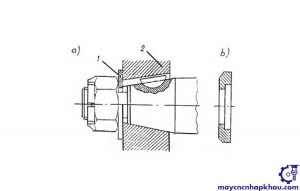

– Cách sửa chữa lỗi mòn mặt côn

Khi mối ghép bị lỏng vì bị mòn mặt côn, có thể khắc phục bằng cách cắt bớt mặt đầu phần côn trên trục để (1) tỳ được vào chi tiết (2) trên nắp.

Sửa mối ghép trên ngõng côn

Khi không cho phép chi tiết dịch chuyển chiều trục, cần phục hồi các mặt côn với kích thước ban đầu tức là phải sửa cả lỗ và trục: lỗ được phục hồi băng cách lắp bạc sửa chữa, chồn hoặc hàn đắp gia công cơ: trục được mạ crôm hoặc hàn đắp hoặc gia công cơ, nếu mòn quá nhiều có thể thay trục mới.

Từ việc hiểu rõ cấu tạo cũng như nguyên nhân gây ra các lỗi và hư hỏng giúp bạn tìm ra cách khắc phục và sửa chữa trục chính máy CNC một cách chính xác và hiệu quả nhất. Từ đó giảm thiểu thời gian ngưng chạy máy và tiết kiệm chi phí cho doanh nghiệp.