Một trong những yếu tố quyết định đến độ chính xác của các sản phẩm gia công tiện CNC là cách lấy gốc phôi trên máy tiện CNC. Khi xác định đúng gốc phôi phù hợp với chương trình gia công thì có thể đảm bảo rằng sản phẩm được tạo ra hoàn hảo cũng như không gây hư hỏng dao cụ.

Trong bài viết này, chúng tôi sẽ giới thiệu đến bạn một số quy ước của phôi cũng như cách lấy gốc phôi trên máy tiện CNC đơn giản nhất.

1. Ưu điểm của máy tiện CNC

Với khả năng tiện tròn, tiện ren côn, ren mặt đầu, chà nhám, tạo rãnh,…. Máy tiện CNC đang là loại máy được sử dụng phổ biến tại các phân xưởng hiện nay bởi những ưu điểm sau đây:

– Tính năng tự động hóa cao

Máy tiện CNC có năng suất cắt cao và giảm được tối đa thời gian phụ, do mức độ tự động hóa được nâng cao vượt bậc. Tùy từng mức độ tự động mà máy có thể thực hiện cùng một lúc nhiều chuyển động khác nhau. Bao gồm tự động thay dao, hiệu chỉnh sai số dao cụ, tự động kiểm tra kích thước chi tiết. Qua đó tự động hiệu chỉnh sai lệch vị trí tương đối giữa dao và chi tiết, tự động tưới nguội, tự động hút phôi ra khỏi khu vực cắt.

– Tính năng linh hoạt cao

Các chương trình gia công có thể thay đổi một cách dễ dàng và nhanh chóng, thích ứng với từng loại chi tiết khác nhau. Vì thế rút ngắn được thời gian phụ và thời gian chuẩn bị gia công. Tạo điều kiện thuận lợi cho việc tự động hóa sản xuất. Bất cứ khi nào cũng có thể gia công nhanh chóng những chi tiết đã có chương trình. Vì thế khi muốn tạo ra sản phẩm đã từng gia công thì chỉ cần lưu trữ chương trình của sản phẩm đó.

– Tính năng tập trung nguyên công

Đa số các máy tiện CNC có thể thực hiện số lượng lớn các nguyên công khác nhau mà không cần thay đổi vị trí gá đặt của chi tiết.

– Tính năng chính xác, đảm bảo chất lượng cao

Do máy được vận hành tự động, vì thế giảm được hư hỏng do sai sót của con người.

Máy có khả năng gia công hàng loạt chi tiết với độ chính xác cao. Với hệ thống điều khiển khép kín có khả năng gia công được những chi tiết chính xác cả về hình dáng đến kích thước.

– Gia công biên dạng phức tạp

Máy tiện CNC có thể gia công chính xác và nhanh chóng các chi tiết có hình dạng phức tạp như các bề mặt 3 chiều.

- Tính năng hiệu quả kinh tế và kỹ thuật cao

- Cải thiện tuổi thọ dao nhờ điều kiện cắt tối ưu. Tiết kiệm dụng cụ cắt gọt, đồ gá và phụ tùng khác.

- Giảm phế phẩm.

- Tiết kiệm chi phí nhân công.

- Sử dụng lại chương trình gia công.

- Rút ngắn thời gian gia công và dừng máy.

- Giảm thời gian kiểm tra sản phẩm vì máy có thể sản xuất chi tiết chất lượng đồng nhất.

Xem thêm về máy tiện CNC.

2. Hệ trục tọa độ và các quy ước trên máy tiện CNC

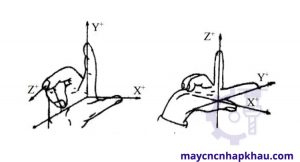

Các trục tọa độ của máy tiện CNC cho phép xác định chiều chuyển động của các cơ cấu máy và dụng cụ cắt. Chiều dương của các trục X, Y, Z được xác định theo quy tắc bàn tay phải. Cụ thể là ngón tay cái chỉ chiều dương của trục X, ngón tay giữa chỉ chiều dương của trục Z, ngón tay trỏ chỉ chiều dương của trục Y.

Trục Z song song với trục chính của máy và có chiều dương, tính từ mâm cặp tới dụng cụ hoặc chiều dương của trục Z (+Z ). Luôn luôn chạy ra khỏi bề mặt gia công, chiều âm là chiều ăn sâu vào vật liệu.

Trục X vuông góc với trục máy và có chiều dương hướng về đài dao (phía dụng cụ cắt). Vì thế nếu đài dao ở phía trước trục chính thì chiều dương của trục X hướng vào người điều khiển. Còn đài dao ở phía sau trục chính thì chiều dương đi xa khỏi người điều khiển.

Các trục tọa độ trên máy tiện CNC

Với hình bên trái thì đài dao ở phía đối diện người điều khiển. Còn hình bên phải thì đài dao ở cùng phía người điều khiển.

Trục Y được xác định sau khi đã xác định được các trục X, Z theo quy tắc bàn tay phải.

3. Các điểm gốc của phôi – các điểm chuẩn của máy tiện CNC

Các điểm chuẩn cần được xác định chính xác trong vùng làm việc của máy.

3.1. Điểm gốc của máy M

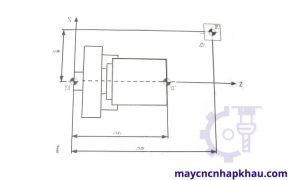

Điểm gốc tọa độ của máy M (Machine reference zero) là điểm cố định do nhà chế tạo sáng lập ngay từ khi thiết kế máy. Nó là điểm chuẩn để xác định các vị trí điểm khác như gốc tọa độ của chi tiết W.

Ví dụ các điểm gốc M,W và R

Đối với máy tiện CNC, điểm M thường được chọn là điểm giao của trục Z với mặt phẳng đầu trục chính.

3.2. Điểm gốc của phôi W

Cần phải chọn điểm gốc của phôi W (Workpiece zero point) trước khi lập trình. Để xuất phát từ điểm gốc này mà xác định vị trí các điểm gốc trên đường bao của chi tiết. Tuy nhiên cần xác định sao cho các kích thước trên bản vẽ gia công đồng thời là các giá trị tọa độ.

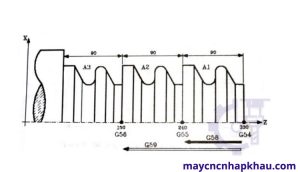

Điểm W của phôi có thể được chọn từ người lập trình trong phạm vi không gian làm việc của máy và của chi tiết gia công. Sử dụng nhóm lệnh từ G54 đến G59 và thay đổi điểm W trong quá trình viết chương trình.

G54 X0 Z330

G55 X0 Z240

G56 X0 Z150

G58 Z-90

G59 Z-180

Lệnh thay đổi W

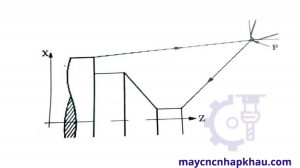

3.3. Điểm gốc của chương trình P

Là điểm mà dụng cụ cắt sẽ ở đó có một khoảng cách an toàn so với điểm W trước khi bắt đầu gia công. Để hợp lý nên chọn điểm P sao cho chi tiết gia công hoặc dụng cụ cắt có thể gá lắp hay thay đổi một cách dễ dàng. Điểm này được khai báo ở đầu chương trình.

Điểm gốc chương trình P

3.4. Điểm chuẩn của máy R

Trong hệ thống máy tiện CNC, các giá trị đo thực sẽ mất đi khi có sự cố mất điện.

Trong những trường hợp này, để đưa hệ thống đo trở lại trạng thái ban đầu thì phải đưa dụng cụ cắt tới điểm R. Điểm chuẩn R có một khoảng cách so với điểm gốc của máy.

Để giám sát và điều chỉnh kịp thời quỹ đạo chuyển động của dụng cụ. Cần phải bố trí một hệ thống đo lường để xác định quãng đường thực tế so với tọa độ lập trình. Trên các máy tiện CNC, người ta đặt các mốc để theo dõi các tọa độ thực của dụng cụ trong quá trình dịch chuyển. Vị trí của dụng cụ luôn luôn được so sánh với gốc đo lường của máy M.

Khi bắt đầu đóng mạch điều khiển của máy thì tất cả các trục phải được chạy về một điểm chuẩn. Mà khi đó giá trị tọa độ của nó so với điểm gốc M phải luôn luôn không đổi và do các nhà chế tạo máy quy định. Điểm đó gọi là điểm chuẩn của máy R (machine Reference point).

Vị trí của điểm chuẩn này được tính toán chính xác từ trước bởi 1 cữ chặn lắp trên bàn trượt và các công tắc giới hạn hành trình. Do độ chính xác vị trí của các máy tiện CNC là rất cao (thường với hệ thống đo là hệ Metre thì giá trị của nó là 0,001mm và hệ Inch là 0.0001 inch). Nên khi dịch chuyển trở về điểm chuẩn của các trục thì ban đầu nó chạy nhanh cho đến khi gần đến vị trí thì chuyển sang chế độ chạy chậm để định vị một cách chính xác.

3.5. Điểm thay dụng cụ cắt N

Là điểm mà dụng cụ cắt sẽ ở đó trước khi thay đổi dụng cụ cắt khác. Để tránh va chạm chúng vào chi tiết.

3.6. Điểm điều chỉnh dụng cụ cắt E

Khi sử dụng nhiều dụng cụ cắt, kích thước của chúng phải được xác định trên thiết bị điều chỉnh để có thông tin đưa vào hệ thống điều khiển. Nhằm điều chỉnh tự động kích thước dụng cụ cắt.

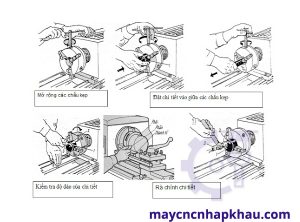

4. Cách gá phôi trên máy tiện CNC

Trong gia công máy tiện CNC, hầu hết các phôi đều được lắp trên mâm cặp 3 chấu thủy lực tự định tâm.

Trong quá trình gá phôi lên mâm cặp cần chú ý đến độ đảo của phôi khi quay, nếu phôi quá đảo nên cân chỉnh phôi lại. Đồng thời phải chú ý đến áp lực kẹp của mâm cặp có hợp lý đối với vật liệu chi tiết hay không. Nếu xảy ra biến dạng trong quá trình kẹp cần phải hiệu chỉnh lại.

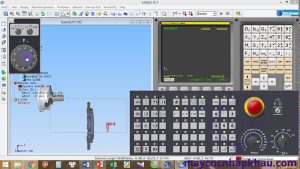

5. Cách lấy gốc phôi trên máy tiện CNC

Cách lấy gốc phôi trên máy tiện CNC còn được gọi là xác định điểm W.

Việc xác lập điểm góc của phôi được tiến hành như sau:

- Đưa mâm dao về điểm chuẩn máy R (Reference) bằng nút điều khiển của máy.

- Chọn chế độ di chuyển bằng tay, đồng thời cho trục chính mang phôi quay.

- Nếu chọn điểm gốc phôi X0, Z0 tại mặt đầu của phôi. Tiến hành xác định điểm 0 của X và Z như sau:

- Xác định điểm 0 theo trục Z

- Dùng chế độ handle cho dao tiến chạm mặt đầu. Khi chạm mặt đầu thì ghi lại kết quả của trục Z (ví dụ: Z = – 770.34 ) và nhập trực tiếp vào máy.

- Vào OFFSET/ OFFSETTING/ CHỌN chế độ GEOMETRY nhập Z0 nhấn MEASURE.

- Như thế là đã xác định xong điểm 0 của Z. Nếu nhập trực tiếp kết quả của Z thì nhấn INPUT.

-

Xác định điểm 0 theo trục X

- Dùng chế độ handle cho dao tiến chạm mặt lưng của chi tiết. Đưa dao theo trục Z ra khỏi chi tiết gia công. Ghi lại kết quả trên máy hiển thị (ví dụ: X-170.34). Sau đó đo kích thước phôi (ví dụ: D = 40 mm).

- Vào OFFSET/ OFFSETTING/ CHỌN chế độ GEOMETRY nhập X40. Nhấn MEASURE.

- Hoặc X nhập = ( X hiển thị – D phôi )/2 nhấn INPUT.

- Như vậy ta đã thiết lập xong điểm 0 của chi tiết gia công.

Từ việc hiểu rõ các quy ước các gốc phôi cũng như cách lấy gốc phôi trên máy tiện CNC không những giúp đảm bảo độ chính xác của chi tiết. Mà còn giúp cho quá trình vận hành máy dễ dàng và nhanh chóng hơn.

Máy CNC Nhập khẩu là đơn vị chuyên cung cấp các loại máy CNC, đặc biệt là máy tiện CNC chất lượng cao với giá cả cạnh tranh trên thị trường hiện nay.

Ngoài ra để hỗ trợ bạn vận hành máy dễ dàng hơn, chúng tôi còn có các dịch vụ như chuyển giao công nghệ, bảo hành bảo dưỡng. Cùng với đội ngũ kỹ thuật viên dày dặn kinh nghiệm trong ngành CNC. Phục vụ tận tâm 24/7 nhằm mang đến cho bạn những sản phẩm máy tốt nhất.

Để được tư vấn hỗ trợ mua máy tiện CNC, bạn vui lòng để lại thông tin trong form bên dưới.