Phay rãnh then là phương pháp tạo ra các rãnh then bằng máy phay. Rãnh này dùng để kết nối các vật thể lại với nhau. Chúng được sử dụng phổ biến trong quá trình lắp ráp sản phẩm.

1. Các phương pháp gia công phay rãnh then với từng loại dao phay CNC

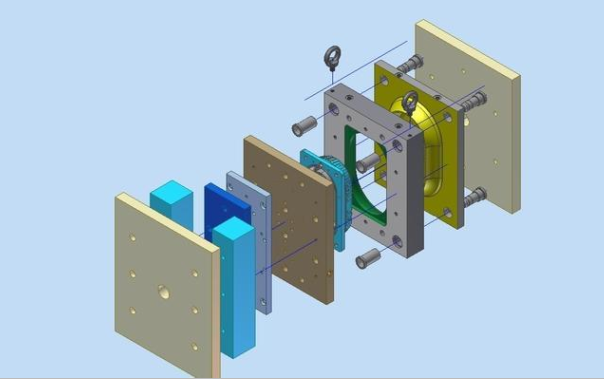

Gia công rãnh then

- Phay rãnh then sau khi tiện tinh các trục.

- Trước khi phay phải mài hai cổ trục để làm chuẩn. Vì công đoạn này cần độ đối xứng cao.

Gia công rãnh then

Gia công rãnh then bằng

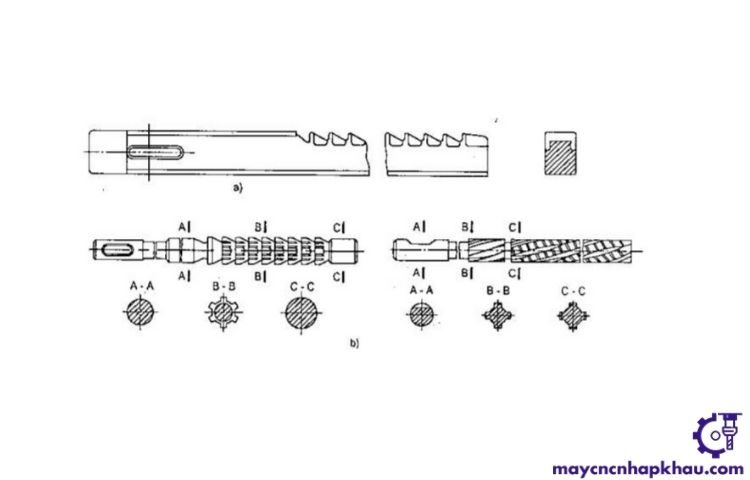

Đây là loại rãnh có phần đáy bằng phẳng.

Rãnh then bằng có thể được gia công bằng các loại dao sau:

- Dao phay ngón: Lựa chọn loại dao đường kính bằng bề rộng rãnh. Khi phay kín cần sử dụng dao phay ngón có lưỡi cắt mặt đầu.

- Dao phay đĩa 3 mặt: Sử dụng khi phay dọc theo chiều dài của trục.

Chia chiều sâu then ra thành nhiều lần cắt và cắt với lượng tiến dao dọc lớn.

Gia công rãnh then bán nguyệt

- Dùng dao phay đĩa 3 mặt có đường kính và bề rộng bằng đường kính và bề rộng rãnh then.

- Thường dùng dao phay chữ T trên máy phay ngang.

Gia công rãnh then bán nguyệt

2. Vị trí phay rãnh then

Trong quá trình phay rãnh then nói riêng và phay CNC nói chung, việc lựa chọn vị trí phay rất quan trọng. Chúng ảnh hưởng đến toàn bộ quá trình gia công, chất lượng bề mặt, kết cấu và độ chính xác sản phẩm.

Một số vị trí bạn cần thực hiện là:

- 2 điểm bắt đầu xuống dao

- Các điểm gia công rãnh.

Sau khi xác định được vị trí, bạn có thể tiến hành gia công rãnh then.

3. Quy trình gia công phay rãnh then cơ bản

Để phay rãnh đạt độ tinh xảo và chất lượng tối ưu, bạn cần thực hiện lập trình CNC theo các bước sau:

Bước 1: Gia công lỗ bắt đầu phay rãnh then

Để bắt đầu phay rãnh then, đầu tiên, bạn thực hiện tạo điểm xuống dao. Trước hết khi thực hiện, bạn cần đo lại phôi, kiểm tra vị trí cần xuống dao. Sau đó, bắt đầu phay.

Đối với rãnh có độ sâu và 10mm, nên phay với độ sâu là 9.9mm. Quá trình này sử dụng dao phay ngón 8mm và sử dụng mũi khoan có đường kính lớn hơn 8mm.

- Trước hết, sử dụng G00, G01 và G03 để tạo một chương trình.

- Sau đó, sử dụng mã lệnh X80.0 Y0; để di chuyển máy đến điểm bắt đầu.

- Tiếp theo, di chuyển máy đến vị trí gia công bằng mã lệnh Z3.0; và G01 Z0.5 F100; theo hướng Z.

Phay rãnh then

Bước 2: Phay rãnh then thô

Khi chạy chương trình, bạn không nên chạy ngay mà để từng dòng lệnh đơn lẻ ở độ cao lớn hơn 0,5 mm. Đồng thời, kiểm tra vị trí và máy móc của các thiết bị.

Quá trình này rất quan trọng. Vì vị trí máy ban đầu không chính xác sẽ ảnh hưởng đến vị trí hoạt động của cả quá trình. Sau khi kiểm tra toàn bộ, bắt đầu tắt khối đơn ở -0,1 mm và thực hiện phay rãnh then.

- Trước hết, cần sử dụng mã lệnh G01 Z0.5 F100 để đưa máy đến vị trí gia công.

- Mã lệnh G01 X30.0 F400 để di chuyển máy từ điểm bắt đầu đến điểm gia công đầu tiên.

- Mã lệnh 03 X40.0 Y-10.0 R10.0 để di chuyển máy từ điểm gia công đầu tiên đến điểm gia công thứ 2.

- G01 X80.0 di chuyển từ điểm gia công số 2 sang điểm gia công số 3.

- G03 Y10.0 R10.0 di chuyển từ điểm gia công số 3 sang điểm gia công số 4.

- G01 X40.0; di chuyển từ điểm gia công số 4 sang điểm gia công số 5.

- G03 X30.0 Y0 R10.0 di chuyển từ điểm gia công 5 đến điểm gia công 6.

- G01 X40.0 di chuyển từ điểm gia công số 6 đến điểm tiếp cận gia công rãnh then số 7.

- G00 Z30.0 di chuyển đến điểm ban đầu phay rãnh then.

Sau khi máy đi qua tất cả các điểm, quá trình gia công đã được thực hiện. Tuy nhiên, cần thay hiệu chỉnh đường kính dao thành G41 để kích thước rãnh đạt độ chính xác.

Bước 3: Dao cắt vát mép rãnh then

Sản phẩm trước khi đem đưa vào hoàn thiện cần tiến hành vát mép. Để thực hiện điều này, chương trình này sẽ sao chép từ chương trình ở bước 2. Lựa chọn dao cho kích thước C0,5. Trước hết, cần thay đổi một số thông tin phù hợp.

- Đầu tiên là thay đổi tên công cụ: Khung màu đỏ (20.0CE).

- Tiếp theo là thay đổi hiệu chỉnh số công cụ và chiều dài dao: Khung màu vàng T4 H4.

- Thay đổi độ sâu xử lý Thay đổi tốc độ F300 khung màu xanh: Khung màu xanh lá cây Z-4.0.

Sau khi quá trình này được hoàn tất, ta tiến hành thực hiện hoàn thiện rãnh then.

Sử dụng dao gia công rãnh then

Bước 4: Hoàn thiện phay rãnh then

Để sản phẩm đạt chất lượng cao, cần gia công hoàn thiện rãnh. Chương trình này được thực hiện bằng cách sao chép chương trình của quá trình vát mép.

Trước hết, cần thay đổi một số thông tin phù hợp:

- Thay đổi tên dao, số hiệu và lượng bù Khung màu đỏ: Thông tin này không ảnh hưởng đến quá trình gia công và chất lượng sản phẩm. Tuy nhiên, cần thay đổi để quá trình thực hiện trở nên dễ dàng hơn.

- Số dụng cụ, bù chiều dài dao, bù đường kính dao: Khung màu vàng T5 H5 D5.

- Thay đổi độ sâu khi cắt và cắt tới vị trí yêu cầu thay đổi tốc độ F400 của khung màu xanh.

Sau khi quá trình phay rãnh then được hoàn thành, bạn cần đảm bảo các yêu cầu về:

- Độ chính xác chiều rộng rãnh then.

- Chiều sâu rãnh phải chính xác và nhẵn mịn.

- Độ đối xứng giữa hai đầu rãnh.

Hình ảnh rãnh then hoàn thiện

4. Cách kiểm tra kết quả gia công phay rãnh then

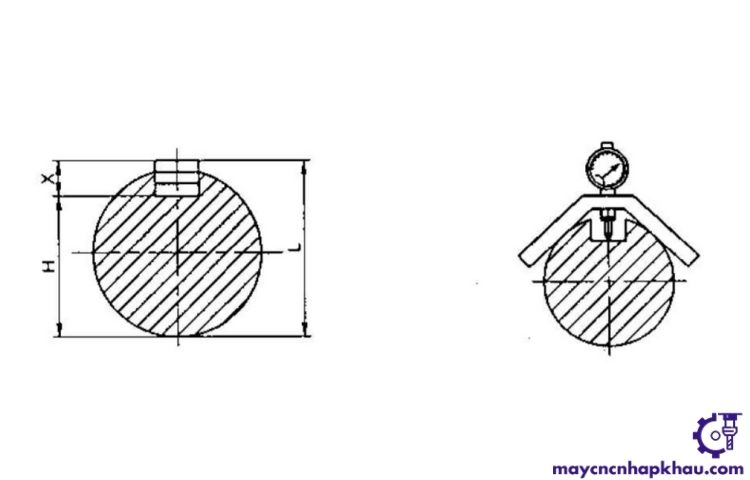

- Kiểm tra chiều rộng, chiều cao của rãnh và độ nhám bề mặt.

- Lỗ và trục then hoa: kiểm tra tùy thuộc định tâm theo đường kính ngoài, đường kính trong hay định tâm theo cạnh then hoa.

- Kiểm tra gián tiếp bằng các miếng căn hoặc đồng hồ so

Kiểm tra rãnh then gián tiếp bằng các miếng căn hoặc đồng hồ so

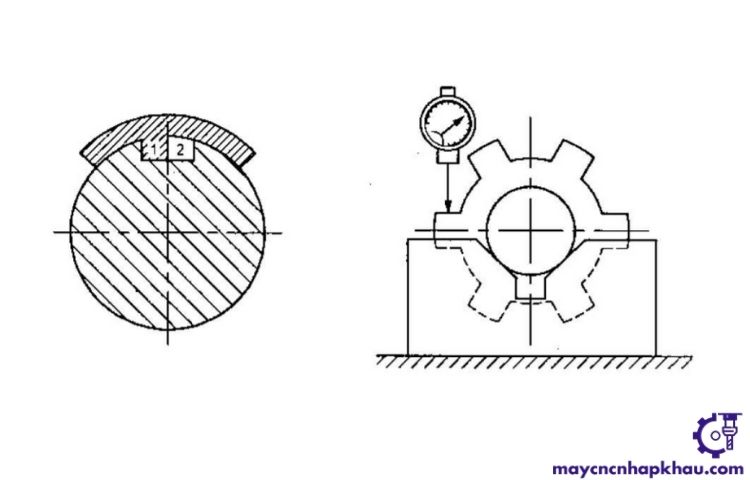

- Kiểm tra độ đối xứng: bằng dưỡng.

- Kiểm tra độ song song: dùng đồng hồ so.

Kiểm tra độ song song bằng đồng hồ so

5. Lưu ý khi lựa chọn và sử dụng dao phay rãnh then

Trong quá trình phay nói chung và phay rãnh then then, việc lựa chọn dao phay CNC rất khắt khe. Vì chúng ảnh hưởng trực tiếp đến độ chính xác và độ nhám bề mặt của rãnh then.

Nếu chiều rộng rãnh là 20 nên chọn loại dao phay ngón có đường kính lớn hơn Φ7 và nhỏ hơn Φ20. Vì nếu với đường kính là Φ6, dao sẽ không phay hết các vị trí của rãnh, tạo ra các phần dư thừa.

Ví dụ về một trường hợp sử dụng đường kính dao là Φ8. Quá trình phay rãnh then sẽ được thực hiện theo thứ tự các bước là:

- Mũi 1: Khoan mũi đầu: Đây là mũi bắt đầu xuống dao.

- Mũi 2: Mũi khoan thẳng: Đường kính dao Φ8.5. Khoan dọc theo thân rãnh.

- Mũi 3: Dao cắt vát mép: Sao chép chương trình của quá trình gia công thẳng.

- Mũi 4: Phay thô: Phay tạo hình rãnh đơn giản. Sử dụng dao có đường kính là Φ8.

- Mũi 5: Phay tinh: Phay hoàn thiện rãnh, đảm bảo độ láng mịn của sản phẩm. Sử dụng dao có đường kính là Φ8.

Việc phay rãnh then thật sự không dễ dàng. Để hoàn thành công đoạn này một cách chính xác. Bạn cần đảm bảo sử dụng các mã lệnh của chương trình đúng đắn. Đồng thời, lựa chọn loại dao và kích thước dao cũng đóng một vai trò quan trọng đến chất lượng của rãnh khi phay rãnh then.

Theo dõi Máy CNC nhập khẩu để cập nhật thêm thông tin bổ ích về Máy CNC, Gia công CNC, Lập Trình CNC.